变压器生产厂家如何选择适合自己的生产线?自动化的优势是什么

2025-07-30 14:04:13

2025-07-30 14:04:13

浏览量: 908

浏览量: 908  作者:青岛英瑞铂

作者:青岛英瑞铂

选择适合变压器生产厂家的自动化生产线设备,需要结合企业自身的产品特点、生产规模、技术需求及长期发展规划,从多个维度系统性评估。以下是具体的选择思路和关键考量因素:

一、明确自身生产需求:精准匹配设备功能

变压器生产的核心工序包括线圈绕制、铁芯叠装、器身装配、总装、绝缘处理、测试等,不同厂家的产品类型(如配电变压器、电力变压器、特种变压器)、规格范围(容量、电压等级)、生产批量差异极大,需先明确核心需求:

1. 产品类型与规格

- 配电变压器(10kV 及以下,容量≤2500kVA):多为标准化批量生产,重点关注绕线、铁芯叠装的效率和一致性,设备需支持高频次、小批量换型(如不同容量的 10kV 配电变)。

- 推荐:全自动绕线机(支持铜线 / 铝线,张力自适应)、高速铁芯叠片机(叠片公差≤0.05mm)、自动浸漆烘干线(连续式生产)。

- 电力变压器(35kV 及以上,容量≥5000kVA):单台体积大、工艺复杂(如器身绝缘包扎、油箱焊接),需兼顾精度和重型操作能力,设备需支持大尺寸部件处理。

- 推荐:重型机械臂(负载≥500kg,用于器身搬运)、数控铁芯剪切机(剪切精度≤0.1mm)、真空干燥罐(适配大型器身)。

- 特种变压器(如光伏、风电用变,定制化产品):规格多变、工艺特殊(如防盐雾处理),需设备具备高灵活性和定制化能力。

- 推荐:模块化绕线系统(可快速更换模具)、可编程装配平台(支持不同接线方式)、多功能在线检测设备(兼容多种绝缘测试标准)。

2. 产能规模

- 中小型厂家(年产能≤1000 台):优先选择 “关键工序自动化 + 辅助工序半自动化”,控制初期投入,例如:仅引入自动绕线机和铁芯叠片机,装配环节保留人工配合机械辅助。

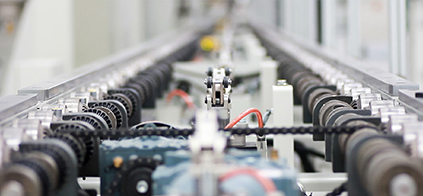

- 大型厂家(年产能≥5000 台):需全流程自动化,实现工序衔接无人工干预,例如:绕线 - 叠装 - 装配 - 测试通过传送带 + 机械臂联动,搭配 MES 系统实现全流程数据追踪。

二、聚焦核心工序设备的关键性能指标

不同工序的设备有其 “必检指标”,直接影响产品质量和生产效率,需重点验证:

核心工序 | 关键设备类型 | 核心性能指标(参考标准) |

线圈绕制 | 自动绕线机 | - 匝数控制精度:≤±1 匝(避免损耗超标) |

铁芯叠装 | 铁芯叠片机 / 剪切机 | - 叠片公差:≤0.05mm(减少磁路损耗) |

器身装配 | 装配机械臂 / 平台 | - 定位精度:≤±0.5mm(确保引线对接准确) |

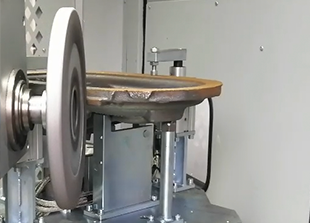

绝缘处理 | 浸漆 / 干燥设备 | - 浸漆均匀性:漆膜厚度差≤5μm(避免局部绝缘薄弱) |

成品测试 | 全自动测试系统 | - 测试项覆盖:绝缘电阻、介损、变比、直流电阻等(符合 GB/T 1094 标准) |

三、评估设备的兼容性与扩展性

变压器市场需求多变(如新能源领域对低损耗变压器的需求增长),设备需具备 “可升级、可联动” 能力:

- 兼容性:设备是否支持多材质 / 规格原材料。例如,绕线机需兼容铜线(硬 / 软)、铝线(裸线 / 绝缘线);铁芯设备需适配不同牌号硅钢片(如 35W250、50W350)。

- 扩展性:是否支持后期增加工序模块。例如,初期仅采购绕线机,后期可加装自动包绝缘纸模块;测试系统是否预留接口,可新增噪音、温升测试功能。

- 联动性:能否与其他设备 / 系统对接。例如,绕线机数据是否可传输至 MES 系统,实现 “绕线参数 - 成品测试结果” 追溯;机械臂是否支持与 AGV 小车联动,实现无人转运。

四、考察设备供应商的综合实力

自动化设备的稳定性和售后服务直接影响生产连续性,选择供应商时需重点关注:

- 行业经验:优先选择有 10 年以上变压器设备研发经验的厂家(如国内的江苏华鹏、沈阳变压器研究院附属企业,或国际品牌如德国 Hennecke),其设备更贴合行业工艺细节(如绝缘处理的温度曲线优化)。

- 技术支持能力:是否提供 “定制化方案设计”(如针对特种变压器的特殊工装);是否有本地化服务团队(响应故障维修时间≤24 小时,避免停机过久)。

- 备件供应:核心部件(如绕线机的伺服电机、传感器)是否容易采购,备件库存周期≤7 天(减少设备闲置)。

- 案例验证:要求提供同类厂家的应用案例(如与自身产能、产品类型相近的企业),实地考察设备运行状态(如连续运转时的故障率、工人操作便捷性)。

五、平衡成本与回报周期

自动化设备投入高,需结合成本结构评估性价比:

- 初期投入:避免盲目追求 “全进口”,部分国产设备(如绕线机、叠片机)性能已接近国际水平,价格仅为进口设备的 60%-70%(如国产自动绕线机约 20-50 万元,进口同类设备约 50-100 万元)。

- 长期运营成本:计算 “能耗 + 维护 + 人工替代” 的综合回报。例如,一条 500 万元的自动化线,若年节约人工成本 100 万元、减少材料损耗 50 万元,回报周期约 3-4 年(合理范围)。

- 补贴政策:部分地区对智能制造升级有补贴(如技改补贴 20%-30%),可咨询当地工信部门,降低初期压力。

选择变压器自动化生产线设备的核心逻辑是:“以产品定工序,以工序定设备,以设备定供应商”。即先明确自身产品的核心工艺需求,锁定关键工序的性能指标,再通过供应商的技术实力和案例验证确保设备可靠性,最后结合成本回报周期做出决策。对于中小型厂家,可优先从绕线、铁芯等 “高人工依赖、高误差率” 的工序切入,逐步实现自动化升级;大型厂家则需着眼全流程智能化,为未来产能扩张和定制化需求预留空间.

上一篇: 桁架机械手的具体应用领域有那些?

上一篇: 桁架机械手的具体应用领域有那些? 推荐新闻

推荐新闻

2026.01.13

2026.01.13

鲁公网安备37021402002273

鲁公网安备37021402002273